Außenhülle

Anforderungen

Auflegen

Anstrich

Lackierung

Fenster

Anforderungen

Die Außenhülle erfüllte viele Funktionen und ist mit ihren 27300 m² ( in etwa die Fläche von 4 Fußballfeldern) ein riesiges Gebilde. Die Anforderungen an die Außenhülle waren folgende:

Die Außenhülle erfüllte viele Funktionen und ist mit ihren 27300 m² ( in etwa die Fläche von 4 Fußballfeldern) ein riesiges Gebilde. Die Anforderungen an die Außenhülle waren folgende:

Sie musste Wind und Wetter trotzen, nicht nur um die Überfahrt möglichst bequem zu machen.

Um eine Ausdehnung des Gases in den Gaszellen zu vermeiden, musste die Temperatur im Inneren des Schiffs weitgehend konstant bleiben. Ein UV- und Wärmeschutz durch die Außenhülle war damit unverzichtbar. Die markante silber-graue Farbe des LZ 129 kam durch eine Beimischung von Aluminiumpulver in die Lacke, um die Außenhülle zu „verspiegeln“ und damit Wärme abzublocken.

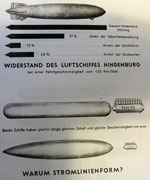

Die Außenhülle musste glatt sein, damit der Luftwiderstand möglichst gering ist.

Ein wichtiges Problem das es zu lösen galt war die Gewichtszunahme bei Regen. Um das zu verhindern, durften sich die Baumwollfasern der Außenhaut nicht mit Wasser vollsaugen. Ein nicht zu verachtender Aspekt, konnten das bei einem eher kleinen Schiff wie der LZ 102 schon bis zu 7,5 Tonnen zusätzliches Gewicht durch Regenwasser sein.

Die Herausforderung an die Entwickler war also all das zu erreichen und dabei sowohl Geld, als auch Gewicht zu sparen.

So ist es nicht verwunderlich, dass man immer an Verbesserung arbeitete, was wiederum eine organisatorische Herausforderung darstellte. Ein kontinuierlicher Prozess der auch wenn ein Schiff fertig gestellt war, nicht aufhörte. Es wurden sogar in Betriebspausen neue Lacke ausprobiert oder ganze Außenhüllenteile ersetzt.

Auflegen der Außenhülle

Je nach Beanspruchung wurde schwerer und leichter Baumwoll- oder Leinenstoff verwendet.

Normalerweise wurde der Stoff in Längsbahnen aufgebracht, welche im allgemeinen die Breite von zwei Feldern und die Länge eines Schiffskörperabteils hatten. In den Stoffbahnen waren Ösen eingefasst, an denen der Stoff an das Duralumingerippe und die nächste Stoffbahn befestigt wurde. Die Schnürung war durch Klebestreifen abgedeckt. Es sind Holzleistchen unter gelegt um ein Durchscheuern zu vermeiden. Es wurden immer wieder Diagonalstreifen auf die Außenhülle geklebt, die bei Beschädigung durch Einreißen, ein Weiterreißen verhindern sollten.

Verwendete Stoffe:

- Leichter Baumwollstoff: 90 g/m2 und 900 kg/m Festigkeit

- Schwerer Baumwollstoff: 110 g/m2 und 1200 kg/m Festigkeit

- Leichter Leinenstoff: 100 g/m2 und 1250 kg/m Festigkeit

- Schwerer Leinenstoff: 120 g/m2 und 1600 kg/m Festigkeit

Stoffbahnen auf Gerippe.

Quelle: Archiv der Luftschiffbau Zeppelin GmbH

Die Stoffe wurden auf Festigkeit geprüft und durften nur minimal davon abweichen.

Diese Stoffe wurden mit folgenden Schnüren genäht und verschnürt. Dabei achtete man vor allem auf die Dehnbarkeit und Reißkraft.

- Hanfschnur: 3,1 - 4,3 g/m und Reißfestigkeit 85 - 110 kg

- Gedrehte Schnur: 2,2 g/m und Reißfestigkeit 30 kg

- Leinen-Nähgarn: 0,5 - 1,15 g/m und Reißfestigkeit 20 – 30 kg

- Baumwollnähgarn: 0,45 g/m und Reißfestigkeit 15 kg

Die Gaszellen wurden durch Duralumingitter im Bereich der vier Hauptpropeller geschützt, da die Gefahr bestand, dass Eis von den Propellern gegen die Außenhaut geschleudert wurde. Die Gitter wurden zwischen zwei Schichten Stoff eingenäht. Bei nicht so stark gefährdeten Bereichen wurden nur mehrere lagen Leinenstoff übereinander gelegt.

Am Ausstieg und bei der Ladeluke konnte die Verschnürung einfach geöffnet werden und Rampen oder Treppen angelegt werden. Als Notausstiege dienten die Fenster oder die Ausgänge zu den Maschinengondeln. Um Frischluft in das Schiff zu leiten, wurden Aussparungen in der Außenhaut gelassen (in etwa 40 Stück mit einer Gesamtfläche von rund 50 qm) die Öffnungen waren mit Gaze abgedeckt. Es gab auch zwei Klappen mit Rahmen und Stoffbespannung, die je nach Bedarf durch eine Telekopstange stufenlos geöffnet oder geschlossen werden konnten (je rund 1 qm).

Über Hutzen wurde das Gas aus dem Mantelraum (Raum zwischen den Gaszellen und der Außenhülle) und das abgelassene Gas aus den Gaszellen aus dem Schiff geleitet. Die Öffnungen wurden mit luftdurchlässiger Gaze abgedeckt.

An den stark gekrümmten Bereichen, wie der Heck- oder Bugkappe, den Leitwerkskanten, dem Bug- und Heckteil der Führergondel oder bei der Unterseite der Maschinengondeln wurden Blechverschalungen angebracht. Gründe für diese Blechverschalung waren, entweder, weil an diesen Stellen einfach kein Stoff gespannt werden konnte, oder die Blechverschalungen wurden aus Sicherheitsgründen angebracht wie zum Beispiel bei der Unterseite der elektrischen Zentrale.

Anstrich der Außenhaut

Um die Oberfläche der LZ 129 Hindenburg komplett zu lackieren, wurden rund 22000kg Farbe aufgebracht. Dem eigentlichen Schutzlack wurden rund 60kg Eisenoxid und 495kg Aluminiumpulver zugesetzt. Die Lacke der Hindenburg bestanden zum größten Teil aus Spannlacken, die aus Celluloseacetat gewonnen wurden. Die Lacke wurden von verschiedenen Farbwerken bezogen und die genaue Rezeptur ständig verändert und verbessert.

- Zusammensetzung

• Die Zellulose für die Lacke wurde entweder aus Baumwolle oder Holzzellstoffen gewonnen - erstere ist besser, war aber schwerer zu bekommen.

• Die Zellulose reagierte dann mit Essigsäure am Ende eines längeren Prozesses zu Celluloseacetat.

- Geschichte

Schon vor dem Ersten Weltkrieg wurden Celluloseacetatlacke in der Fliegerei eingesetzt:

• Bei Flugzeugen, die noch stoffbespannt waren.

• Bei der Isolierung von elektrischen Kabeln und sogar bei

cellonierten Papieranzügen gegen chemische Kampfstoffe.

• Ab 1913, spätestens aber im Ersten Weltkrieg wurde

Celluloseacetat schließlich auch auf der Baumwollbespannung

im Zeppelinbau eingesetzt.

Die bei der Hindenburg eingesetzten Lacke wurden auf Grund ausgedehnter Versuche und der Erfahrungen mit dem Luftschiff LZ127 ausgewählt und beschafft. Die gewünschten Materialeigenschaften erstreckten sich unter anderem auf Streichfähigkeit, Wasserundurchlässigkeit und (fehlende) Brennbarkeit.

Lackierung

Die Stoffbahnen der Hindenburg wurden fünf Mal lackiert. Die Zusammensetzung der Schichten war folgende:

- Cellon + 1,5% Eisenoxid

- Cellon + 3% Aluminium

- Cellon + 3% Aluminium

- Cellon + 3% Aluminium

- Cellon + 2% Aluminium

Die Gesamtmenge von Eisenoxid und Aluminiumpulver sollte jedoch 22g pro Quadratmeter nicht übersteigen.

Der Lack wurde schließlich gestrichen, gespritzt oder gedruckt – je nach Einsatzzweck und benötigter Menge.

Auch die Innenseite des Schiffs wurde imprägniert, um die Aufnahme von Feuchtigkeit aus dem Umgebungsluft zu verhindern.

Arbeiter beim Anstrich der Außenhülle.

Quelle:

Archiv der Luftschiffbau Zeppelin GmbH

Fenster

Die LZ 129 verfügte über 71 Fenster. Diese waren verteilt auf die Plattform der Landetauklappen, den Funkraum und den Postraum, die Besatzungsschlafräume, die Räume des B-Decks, den Ingenieurraum, die E-Zentrale, die Waschräume, die Maschinenaufgänge, sowie die Kielflosse beim Lande- und Hilfssteuerstand. Diese Fenster waren aus Cellon - einem Material, das mit dem auf der Außenhülle eingesetzten Lack eng verwandt ist. Die Fenster der Fahrgasträume und jene der Führergondel waren jedoch aus etwa 2mm starkem Plexiglas, Glas, oder einem Werkstoff namens "Hipolam". Wo Cellon verwendet wurde, war es 0.8mm stark, eingeklebt und eingenäht.