Duralumin

Eigenschaften

Erfindung von Duralumin

Herstellung

Verwendung

Alfred Wilm

Eigenschaften von Duralumin

Nach DIN 1713 gehört Duralumin der Gattung Al-Cu-Mg an. Es besteht aus circa 95% Aluminium, 4% Kupfer und 0,5% Magnesium. Duralumin hat eine hohe Zugfestigkeit bei niedrigem Gewicht, dabei erreicht es annähernd die Härte von Stahl und besitzt eine Festigkeit von 40 kg/mm². Es hat ein spezifisches Gewicht von 2,8 kg/dm³. Der Schmelzpunkt liegt bei circa 650 °C.

Die Festigkeit, Dehnung und Härte von Duralumin ist sehr hoch, dabei ist es sehr leicht, fest und hat eine gute Wetterbeständigkeit. Duralumin lässt sich warm und kalt walzen, schmieden und ziehen.

Es gibt verschiedene Al-Cu-Mg Legierungen für unterschiedliche Verwendungen und Beanspruchungen. Die Legierungen unterscheiden sich nur um geringes in der Zusammensetzung (d.h. Unterschiede bei der Festigkeit, Verformung, Korrosion). Zum Beispiel: Duralumin 681 ZB, Festigkeit von 44 kg/mm², für den Zeppelinbau. Duralumin lässt sich auf Hochglanz polieren und ist lange haltbar.

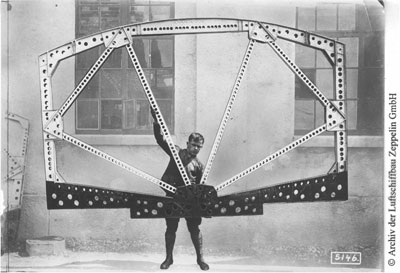

Junger Mann hebt eine Duraluminkonstruktion

Erfindung von Duralumin

1903 erhielt die metallurgische Abteilung der „Centralstelle für wissenschaftlich-technische Untersuchungen in Neubabelsberg“ einen Auftrag der Deutschen Waffen – und Munitionsfabrikanten. Eine Aluminium-Legierung für Patronenhülsen zu sollte gefunden werden. Leiter der „Centralstelle“ war Alfred Wilm (1869-1937). Er arbeitet mit Aluminium-Legierungen die Magnesium enthielten. Allerdings waren Legierungen mit über 2% Magnesium schon patentiert. Einen Magnesiumzusatz von unter 2% hielt man für unbrauchbar. Wilm forschte dennoch mit Legierungen unter 2%. Er unterzog dem Material eine thermische Behandlung, mit und ohne Abschreckung. An einem Sonnabend machte er letzte Versuche um danach in den Feierabend zu gehen. Erst am Montag stellte er mit den Proben Prüfungen an. Zu seinem Erstaunen, war die Festigkeit enorm gestiegen. Er stellte fest, dass 0,25-0,5% Magnesium für eine Härtezunahme ausreichen.

Am 11. Januar 1907 ließ er sein Verfahren schützen und erst im Jahr 1909 meldete er die „Anwendung eines thermischen Verfahrens auf eine magnesiumhaltige Legierung mit einer planmäßigen Lagerung“ zum Patent an. Wilm erhielt die Patentrechte, während die Dürener Metallwerke seine Lizenznehmer wurden. Im selben Jahr nannte man die neue Aluminium-Legierung „Duralumin“ und ließ den Namen schützen.

Nach den Verträgen mit Wilm begangen die Dürener Metallwerke mit der Herstellung. Schon 1910 erhielten sie einen Auftrag der Vickerswerke aus Birmingham/Englang, diese mit 10 Tonnen Duralumin für das Luftschiff „Mayflower“ zu beliefern.

Die Dürener Metallwerke dachten ebenfalls an die Einführung von Duralumin in den deutschen Luftschiffbau, doch Graf Zeppelin wollte seinen alten Aluminiumlieferanten treu bleiben.

Im Februar 1914 verfügte die Reichsmarine, dass ausschließlich Duralumin für die Marine-Luftschiffe verwendete werden soll. Dies war der Einzug von Duralumin in den deutschen Luftschiffbau.

Herstellung von Duralumin

Damit sich nichts unter das Aluminium mischt, werden zum Schmelzen elektrische Schmelzöfen oder Graphittiegel verwendet. Das reine Magnesium wird kurz vor dem Gießen beigegeben.

Das Duralumin zeichnet sich durch die Veredelung aus, d.h. bereits fertig gestellte Halbzeuge (Formgebung durch pressen, ziehen, walzen,…) werden bei 500°C geglüht, schnell mit kaltem Wasser abgekühlt und bei Raumtemperatur ausgelagert (ausgehärtet). Erst nach einer Stunde zeigt sich eine Zunahme der Härte und Festigkeit, sodass Mängel noch nach bearbeitet werden können. Nach fünf Tagen ist der höchste Härtgrad erreicht.

Verwendung von Duralumin

Im LZ 1 wurde noch reines Aluminium verwendete, während man im LZ 2 Aluminium mit Kupfer und Zink versetzte. Dies verbesserte die Steifigkeit. Ab 1914 (LZ 26) wurde Duralumin im Luftschiffbau benutzt. Beim LZ 127 (1928) verwendete man eine neue Duralumin Zusammensetzung. Im LZ 129 wurde eine Z-Legierung verwendet. Die Träger und Ringe bestanden aus Duralumin. 5 Millionen Nieten hielten die 10 Meilen (~ 16 km) von Trägern an den Ringen.

Zwischen 1900 und 1937 bauten die Zeppelin Werke 129 Luftschiffe. Je nach Konstruktion enthielten die einzelnen Luftschiffe bis zu 30 Tonnen Duralumin.

Duraluminstück der Hindenburg

Alfred Wilm

Alfred Wilm wurde am 25. Juni 1869 in Nieder-Schellendorf/Schlesien als Sohn des Rittergutsbesitzers Julius Wilhelm Wilm und dessen Frau Olga geboren.

Schulzeit

Seine Schulzeit verbrachte er auf einem Gymnasium in Liegnitz, später wechselte er auf eine Landwirtschaftliche Schule. 1886 zog Wilm nach Breslau, um dort an der Königlichen Gewerbeschule eine chemische Fachklasse zu besuchen. Im Anschluss daran ging er zu der Technischen Hochschule Charlottenburg. In der chemischen Abteilung arbeitete er als Hospitant und eignete sich erste Erkenntnisse in der Hüttenkunde an.

Arbeitsjahre

Wilm arbeitete bei der Königlichen Eisengießerei in Gleiwitz und an der Montanstation in Kassel. Am 1. November 1893 nahm er ein Angebot der Universität Göttingen, des chemischen Laboratoriums, an. Drei Jahre später, im April 1896, verließ der Göttingen um mit einem Kollegen der landwirtschaftlichen Abteilung der Universität Göttingen in Düsseldorf ein Laboratorium für hüttenmännische Untersuchungen einzurichten. Schon im März 1897 wurde Wilm Chef des Laboratoriums der Chemischen Fabrik Th. Goldschmidt in Essen. Ein halbes Jahr später wechselte er in die Thermit-Abteilung der Firma, wo er sich mit Aluminium befasste.

Die Zentralstelle für wissenschaftlich-technische Untersuchungen

1901 folge Wilm einer Berufung als Metallurge an die Zentralstelle für wissenschaftlich-technische Untersuchungen in Neubabelsberg. Zunächst erhielt er militärtechnische Aufgaben. Er sollte Aluminiumlegierungen mit Kupfer-, Mangan- und Magnesiumzusätzen untersuchen. Mehrere Jahre forschte er mit den verschiedenen Legierungen bis er 1906 schließlich eine Legierung fand, die leicht war und eine hohe Festigkeit hatte – eine Aluminium-Kupfer-Magnesium Legierung. 1908 verließ er die Zentralstelle in Neubabelsberg. Wilms Entdeckung wurde freigegeben und die Dürener Metallwerke interessierten sich für die Erfindung. Wilm sicherte sich die Patentrechte und einigte sich mit den Dürener Metallwerken, dass diese seine Lizenznehmer wurden.

Ruhejahre

In den Wirren des Weltkrieges respektierte das Ausland die internationale Abmachung über die Patenrechte nicht und so konnte Wilm nur zusehen, wie die gesamte Welt seine Erfindung gebrauchte. Nach dem Krieg zog sich Wilm nach Saalberg auf seinen Berghof zurück. Am 6. August 1937 starb er in Saalberg.